PCBA波峰焊技術講解,pcba波峰焊后需要冷卻嗎?

PCBA波峰焊技術講解,pcba波峰焊后需要冷卻嗎?

什么是波峰焊接?

早期SMT(Surface Mount Technology)表面貼裝技術還沒發(fā)達之前,所有的PCBA組裝電路板幾乎都要經過波峰焊接以達到電子零件焊接于電路板的目的。波峰焊接是因為它焊接時需要使用一整桶的錫爐,錫爐內會加熱到足以融化錫條的溫度并形成熔融的錫液,這些錫液有時候看起來就像湖水一般,有時候又可以在上面制造波浪,而電路板從其湖水或波浪的表面滑行而過,讓錫液沾附在電子零件與電路板之間,冷卻后焊錫就會將電子零件焊接于電路板上。

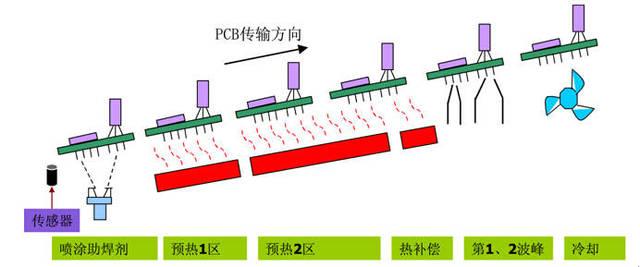

波峰焊的制程基本分成四大部份

1.第一部份為助焊劑添加區(qū)

使用助焊劑的目的是為了為了提升零件焊接的品質,因為電路板、電子零件,甚至錫液都有機會因儲存及使用環(huán)境而受到一些污染,以致造成氧化影響焊接品質,而助焊劑的主要功能就在去除金屬表面的氧化物及臟東西,而且在高溫作業(yè)時更可以在金屬的表面形成薄膜以隔絕空氣,讓焊錫不易氧化。無鉛焊錫的溫度大約在217C,一般的助焊劑是無法長期留存在這樣的溫度之下,所以如果想添加助焊劑就必須要在電路板經過錫液以前先涂抹。

一般涂抹助焊劑的方式有兩種,一種使用發(fā)泡助焊劑,當電路板經過助焊劑區(qū)時就會沾附在電路板上,這個方式的缺點是助焊劑往往無法均勻的涂布到電路板上,造成沒有助焊劑的部位焊接不良;第二種方法使用噴涂的方式,噴嘴設置在鏈條的下方,當電路板經過時由下往上噴涂,這種方式有個缺點,就是助焊劑會穿過電路板的縫隙,差的可能會直接污染電路板正面的零件,甚至滲透到部份零件的內側,形成日后品質不穩(wěn),要不就是會殘留在波峰焊機器的頂部,如果沒有定時清理,當助焊劑累積到一定重量后就會滴落,一大坨直接污染到電路板的正面。

2.第二部份為預熱區(qū)

就如SMT回流焊一般,波峰焊制程也需要預熱電路板,這是為了降低電路板變形

3.第三部份為焊接區(qū)

這里會有一大桶加熱熔融的錫槽,被稱為錫爐,然后加熱融化成為錫液,所以這個制程需要耗費相當多的錫料。既然是液態(tài)的錫,所以就可以依照液體的特性制作出各種錫面來符合焊錫的需要。

一般來說錫爐內的錫槽會再被分成兩槽,第一槽稱為擾流波,第二槽稱為平流波,這兩個錫槽各有不同的功用,在大部分的情況下只會開啟平流波:

擾流波

利用馬達翻攪錫液,形成類似噴泉的效果,其主要用途在焊接SMD的零件,因為錫液永遠在翻滾,所以其焊接的效果有時候不夠均勻,有時候還會出現焊接架橋的情形,所以在擾流波的后面一般都還會在加開平流波。

平流波

有點類似靜止的水面,它可以有效的消除前面擾流波所產生的一些毛刺及焊接架橋短路的問題。另外平流波對于傳統通孔元件的焊接效果也非常好,如果波峰焊接時僅有通孔元件,就可以把擾流波關掉,用平流波就可以完成焊接。

4.第四部份為冷卻區(qū)

此區(qū)域一般使用冷卻風扇在錫爐的出口處,負責將剛剛經過高溫錫液的電路板冷卻,因為后面緊接著要做一些焊接整理及修復的動作,一般冷卻時間最好在30分鐘以上。

深圳市托普科新聞官網微信

深圳市托普科新聞官網微信關注后天天有料

深圳市托普科微信服務號

深圳市托普科微信服務號SMT 一站式解決方案